積み付けをする際、以下のことでお悩みではありませんか?

「貨物の形状がバラバラで必要な配車台数にいつも困る」

「積み付け条件が複数あり、すべて守るのが難しい」

「荷役作業効率を考える必要があり業務負荷が大きい」

「積載効率と配送効率のバランスが合わない」

積み付けが上手くいかず、ムダなスペースができたり、余分にトラックを準備したりするといったケースは少なくありません。

特殊な貨物や長距離輸送など「運びづらい」モノの輸送においては、物流事業者の努力だけでは効率的な物流を実現することは容易ではありません。

今回、クロスワーク・マガジン編集部は株式会社構造計画研究所が主催する「積み付け計画の自動化と積載率向上セミナー」を取材しました。本セミナーでは、「運びづらい」貨物を扱う荷主企業向けに、輸送効率や荷役効率のポイントとなる積み付け計画に焦点を当て、構造計画研究所がこれまで解決してきた積み付け課題事例やその解決のポイントが紹介されました。本記事では、セミナーの内容をレポート形式でご紹介していきます。

構造計画研究所の会社概要

構造計画研究所は、大学・研究機関と実業界の橋渡し役としてあらゆる問題の解決に挑む技術コンサルティングファームです。1956年に構造設計事務所として創業して以来、長年にわたって建設・防災、情報・通信、製造分野や意思決定支援など多様な領域に事業を拡げてきました。物流業界に対しては、オペレーションズ・リサーチ技術を軸とした最適化やシミュレーションなど様々な工学知を活用することで、本質的な課題の解決に日々取り組んでいます。

物流業界の現状と2024年問題

物流業界では主に下記の3つの課題を抱えています。

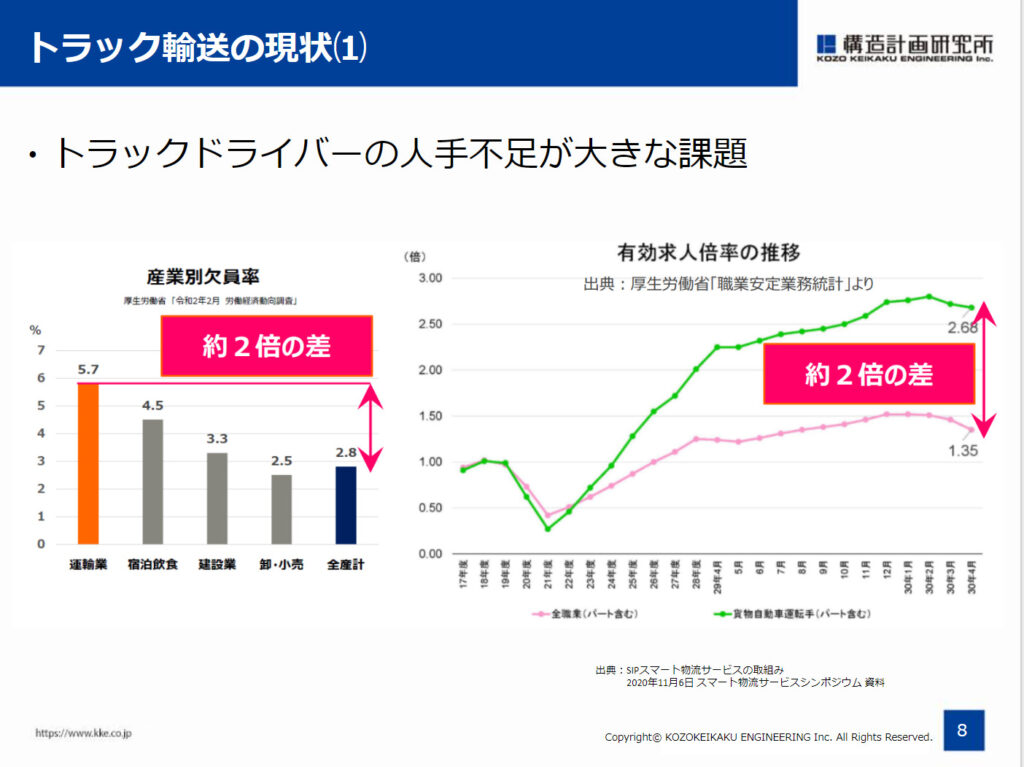

トラックドライバーの人手不足が深刻

物流業界では特にトラックドライバーの人手不足が深刻となっています。産業別の欠員率を見ると、運輸業は他の産業と比較しても2倍もの差があります。厚生労働省が統計を出している有効求人倍率の推移においても、同様に約2倍の差が開いています。

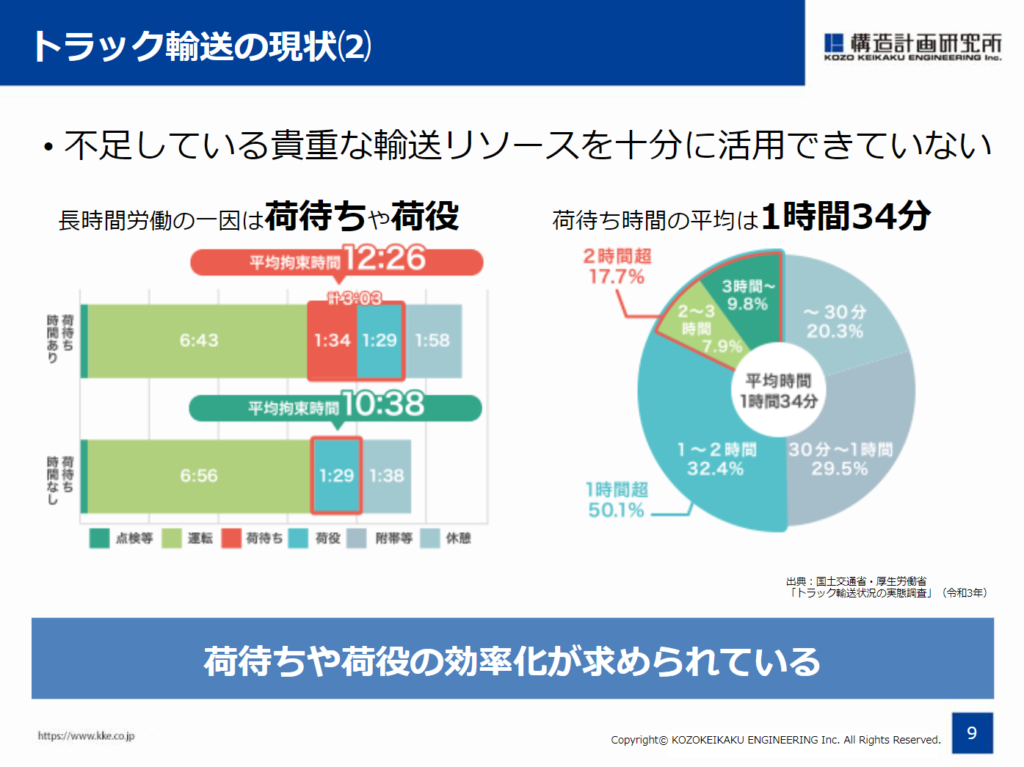

貴重な輸送リソースを十分に活用できていない

物流業界の問題として、長時間労働が挙げられます。

その一因となっているものが荷待ちや荷役です。国土交通省と厚生労働省のトラック輸送状況の実態調査(令和3年)によると、荷待ち時間は平均して1時間34分にも及んでいます。このため、ドライバーの拘束時間が長くなっており、こうした現状を解決するべく、荷持ちや荷役の効率化が求められています。

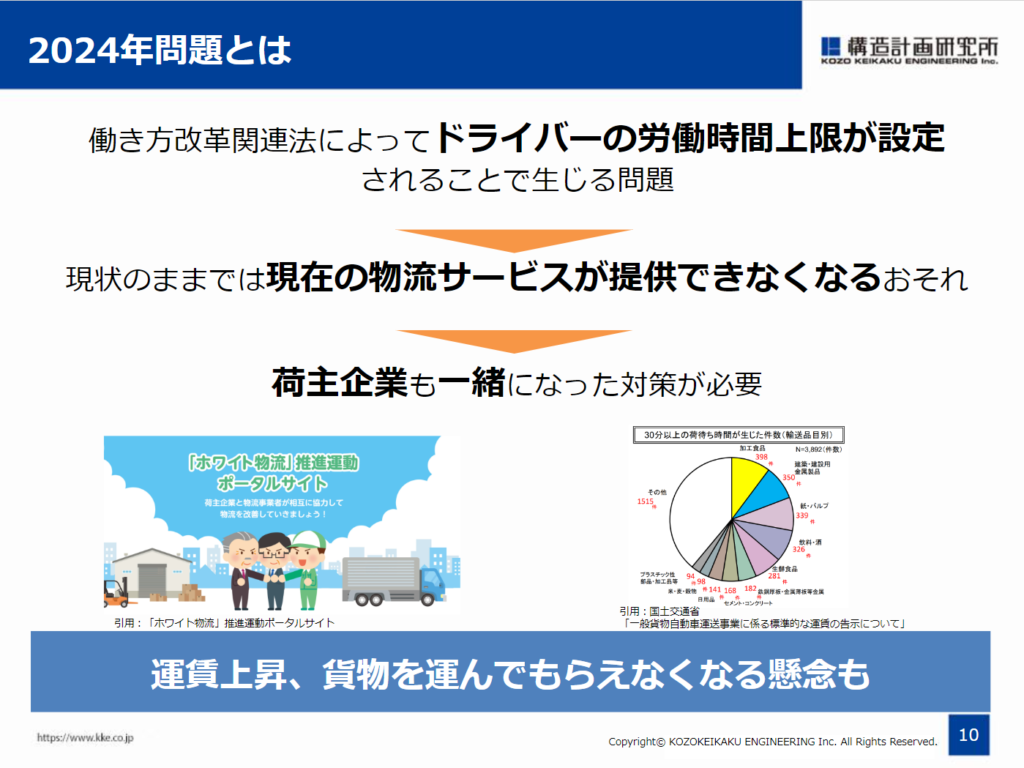

2024年問題とは?

また、2024年問題も避けては通れない課題です。

2024年問題とは、働き方改革関連法の施行によってドライバーの労働時間に上限が設定されることです。

これによって現在と同等の物流サービスが提供できなくなる恐れや、運賃の上昇や貨物を運べなくなる恐れがあります。

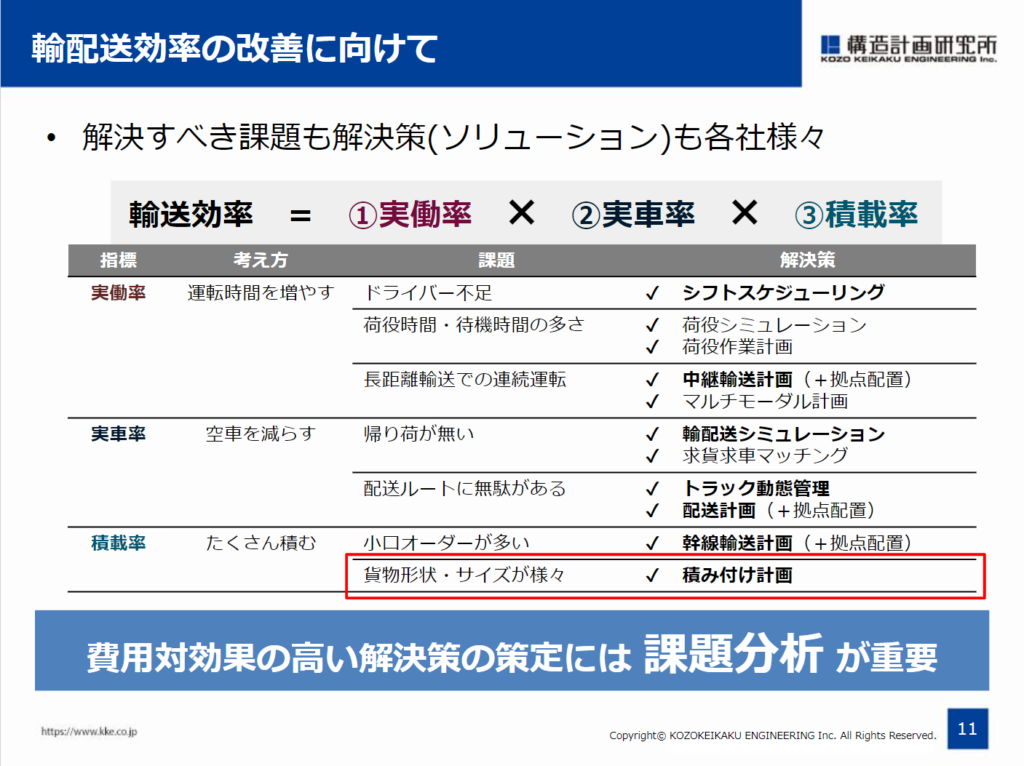

輸配送効率の改善には、まず課題分析が重要

輸配送効率は以下の計算で成り立っています。

輸送効率=実働率×実車率×積載率

これらを改善する際は、費用対効果が高い解決策の策定をしなければいけません。そしてその策定に際して、まずは課題分析が重要となります。

なぜ積み付け計画は難しいのか

貨物運送における理想は、「ムリなくムダなく運ぶこと」ですが、決して簡単ではありません。

では、なぜ積み付け計画は難しいのでしょうか。

一般的な積み付け計画

積み付け計画の目標は、できるだけ少ないトラックとコストで荷物を運ぶことです。

普通の積み付け計画は、複数の貨物を合わせてパレタイズします。最近では、荷役の負荷を考えてパレット積みが一般的になってきました。そうすると同じ荷姿になるため、上手く積みつけると輸送コストを適切にキープできるようになります。

積み付けが難しいケース

一方で、積み付けが難しいケースは主に下記の3つです。

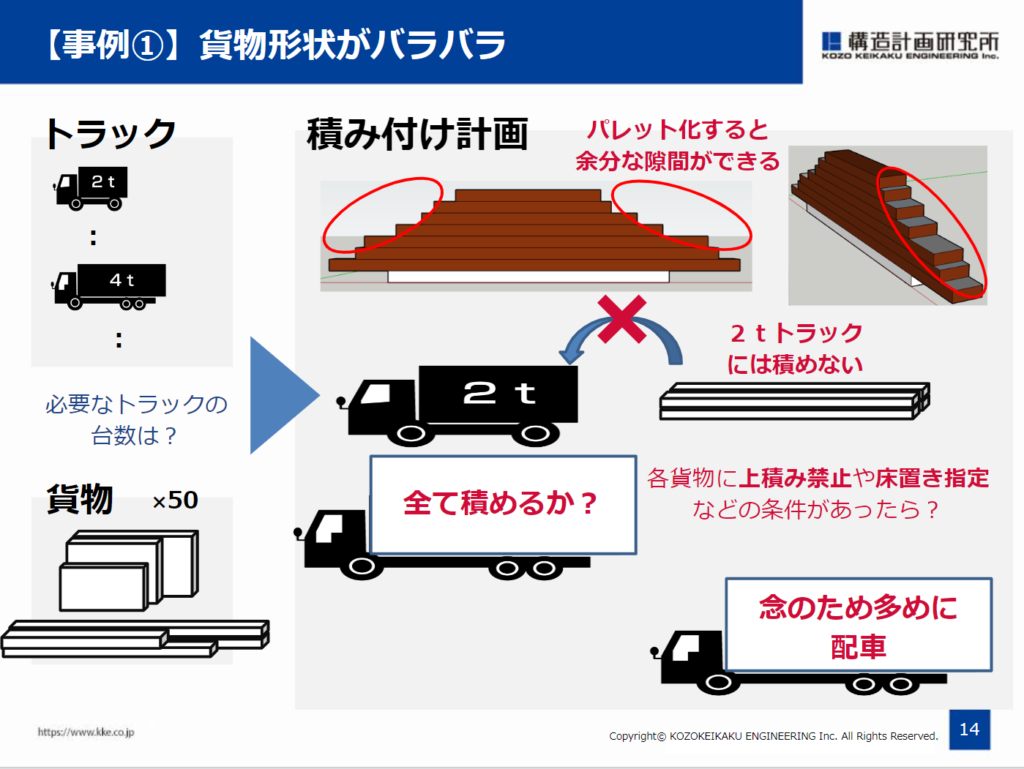

事例1:貨物形状がバラバラ

全ての荷物が同じ形状とは限りません。建築資材など、形状がさまざまある場合、パレット化にすることで余分なすき間が生まれてロスができてしまいます。

また、上積み禁止や床置き指定などの条件があると1台のトラックに全て積めるとは限りません。このため、運送側は万が一に備えて車両を多めに配車することになり、積載率が低くなってしまいます。

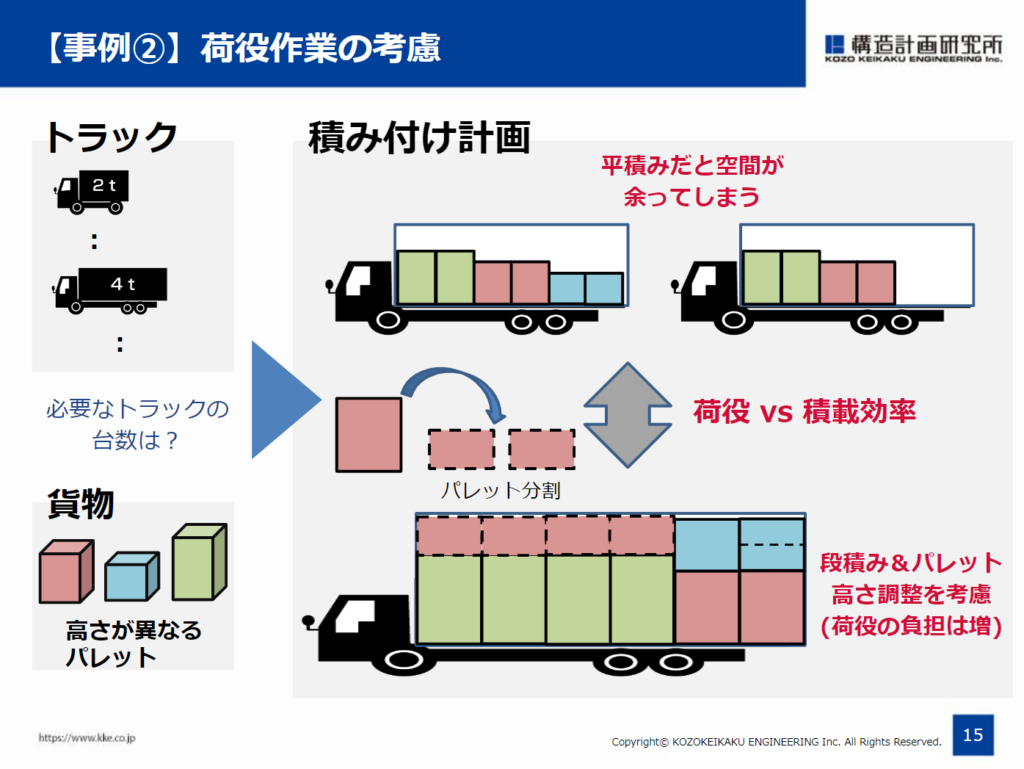

事例2:荷役作業の負担増

二つ目の事例は、積載効率と荷役それぞれの立場によって最適な積み付けが異なる場合です。たとえば、高さが異なる複数のパレットを平積みすると空間が余ってしまいます。そこでパレットを分割して高さ調整や、パレットの段積みをして積載率を上げようとすると、今度は現場での荷役負担が大きくなってしまいます。

積載率を意識しつつも荷役作業への配慮も求められるため、こういった場合の積み付け計画は容易ではありません。

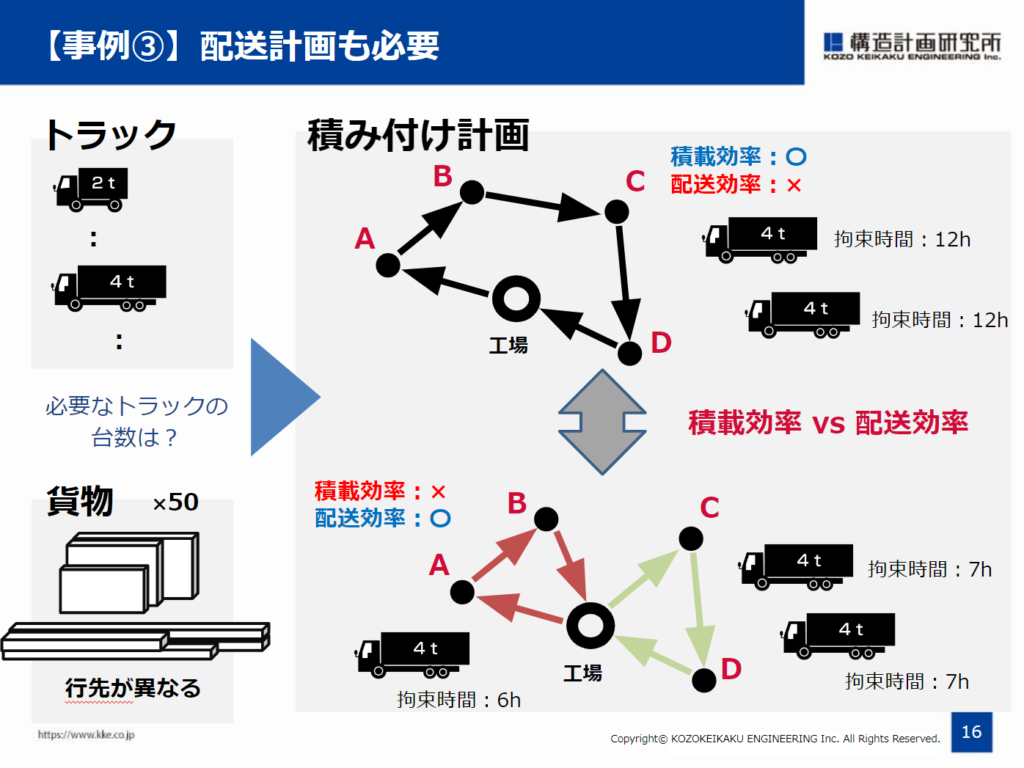

事例3:配送計画も考慮が必要

また、配送計画においては、積載効率と配送効率のバランスが求められます。

配送効率を上げると積載効率が下がり、積載効率を上げると配送効率が下がるといった問題が発生します。

また、積載効率を上げるとトラックの台数は減りますが、配送効率が下がるため、拘束時間が長くなります。反対に、配送効率を上げると拘束時間は短くなりますが、トラックの台数が増えてしまうといった問題が生じます。

最適積み付け計画の導入によって、これらの課題を解決!

上記のように積み付け計画は難しく、これらの課題を解決するために担当者は多くのことを考えなければなりません。会社によってはこれらを1人で担当していたり、「その人にしかできない」といった属人化が起きているケースもあります。

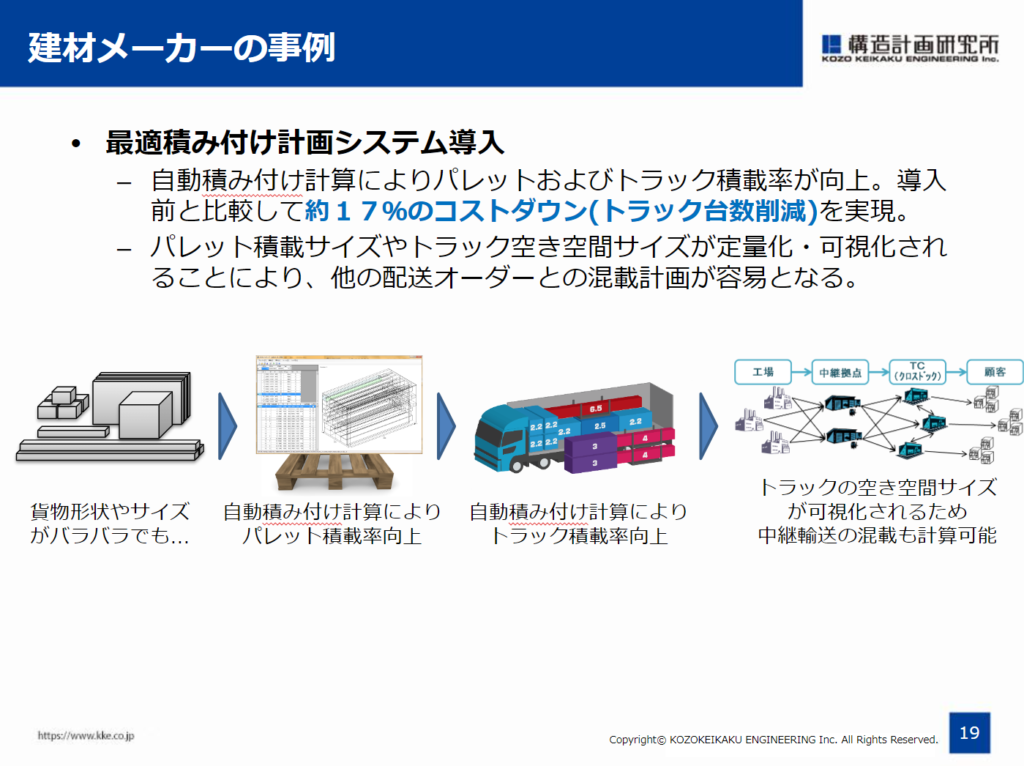

こうした問題を解決した建材メーカーの事例を紹介します。

積み付けにおける課題

この建材メーカーが目指す姿は、「バラ積みからパレット積みに変えることでドライバーの荷待ち時間・荷役時間を減らすこと、そして中継輸送の載せ換えを容易にすること」でした。

ところが、いざパレット積みに変えようとしたところ、貨物形状がバラバラなためパレット積みが難しく、積載率が低下してしまいました。さらには、トラックの積載可能なパレット数が把握できないことからもさらに積載率が低下し、その上トラックの空きスペースを正確に把握できないため、中継輸送での混載計画が難しく、それによってますます積載率が低下するという悪循環に陥ってしまいました。

最適積み付け計画の導入

上記の課題を解決するために導入されたのが、構造計画研究所の最適積み付け計画システムです。

パレット・トラック積載率が向上

自動積み付け計算によって、パレットおよびトラックの積載率が向上しました。導入前と比較し、約17%のコストダウン(トラック台数削減)が実現されました。

中継輸送の混載の計算が可能に

また、パレット積載サイズやトラックの空き空間サイズが定量化・可視化されるため、中継輸送の混載も計算可能となり、混載計画が容易になりました。

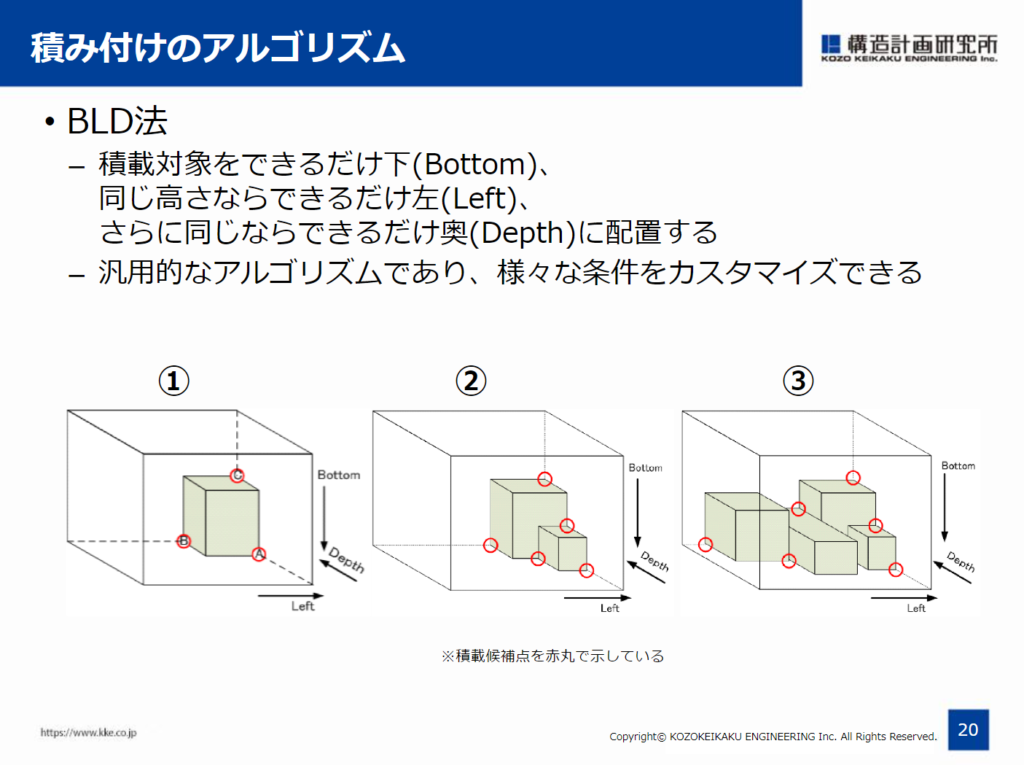

積み付け最適化を実現するアルゴリズム

構造計画研究所が独自に開発した、BLD法という積み付けのアルゴリズムがあります。

BLD法の特徴は以下の通りです。

- 積載対象をできるだけ下にする。同じ高さならできるだけ左に、さらに同じならできるだけ奥に配置する

- 汎用性の高いアルゴリズムであり、さまざま条件(お客様に合わせた条件)をカスタマイズ可能

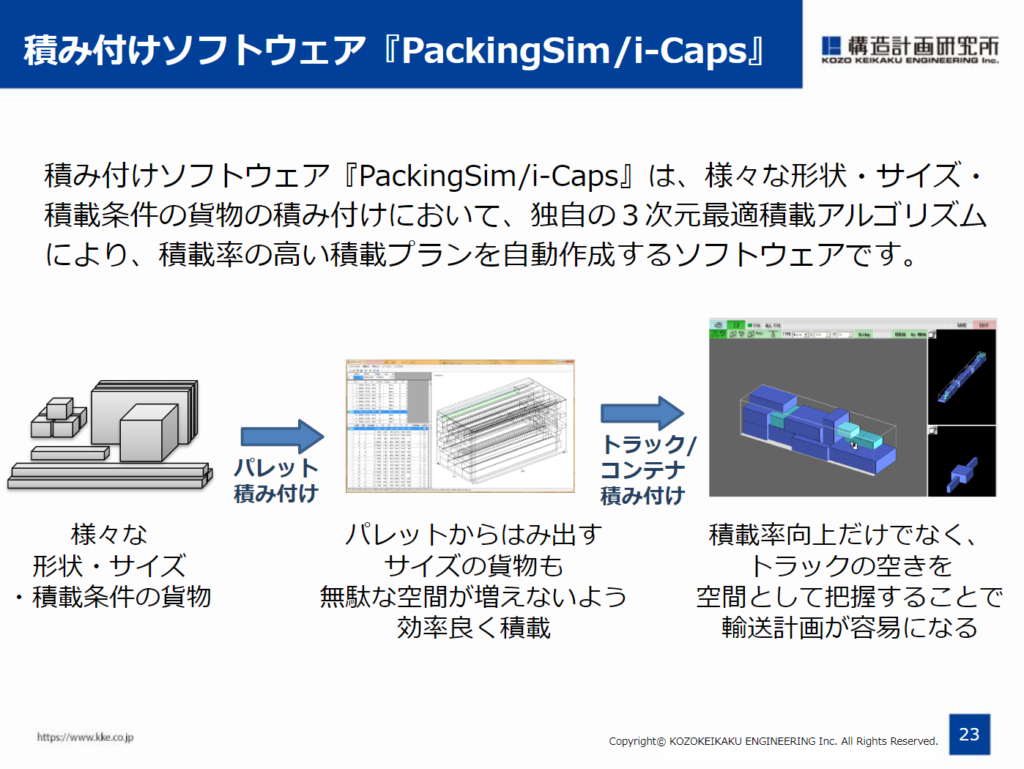

「運びづらい」貨物の輸配送課題を解決するPackingSim

構造計画研究所が提供する積み付けソフトウェア「PackingSim」は、さまざまな形状やサイズ、積載条件の貨物の積み付けにおいて独自の3次元最適積載アルゴリズムを活用することで、積載率の高い積載プランを自動作成するソフトウェアです。

PackingSimの特徴は以下の通りです。

- パレットからはみ出すような貨物もムダな空間が増えないように効率良く積載できる

- 積載率の向上だけでなく、トラックの空きを空間として把握できるため、輸送計画が容易になる

- 運びづらい特殊貨物などにも対応できるようカスタマイズできる

積載率の向上、トラック台数の削減、業務負担の軽減が実現できるPackingSimの詳細はこちら

まとめ

費用対効果の高い解決策を見つけるには、課題分析が重要

問題を解決するためには、まず課題を深掘りしていくことが重要です。

今何が大きな課題なのか、それらを解決するために何が必要なのかを把握することで費用対効果の高い解決法が見つかります。

輸配送の効率化にお悩みの方は構造計画研究所へご相談ください

PackingSimは、会社独自の制約に沿った柔軟なカスタマイズが可能です。

もし輸配送の効率化に課題を抱えている企業は、まず構造計画研究所にご相談ください。

構造計画研究所は荷主様向け物流情報ポータルサイトLogi Hubを公開しました。荷主様のロジスティクス改善に役立つ情報が発信されてます。情報収集、資料請求およびお問い合わせはこちら